Теплоотводы являются важнейшими компонентами в полупроводниковой промышленности, играя жизненно важную роль в управлении тепловой производительностью и обеспечении надежности электронных устройств. По мере того как полупроводниковые устройства продолжают сокращаться в размерах, увеличивая плотность мощности, эффективное управление теплом стало краеугольным камнем современного дизайна электроники. В этой статье рассматриваются технологии, лежащие за теплоотводителями, их применение в полупроводниковой промышленности и будущие тенденции в этой области.

Технология и приложения теплоотвода

1. Обзор технологий процесса

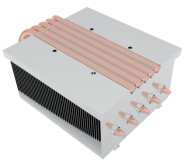

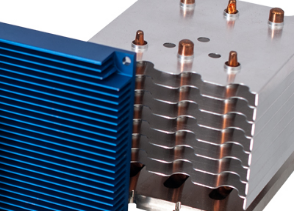

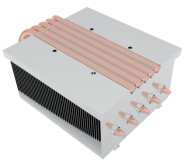

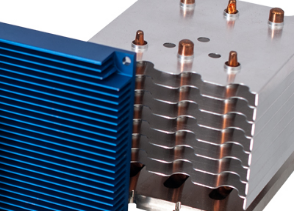

Теплоотводы предназначены для рассеивания тепла с твердой поверхности, в первую очередь через проводку и конвекцию. Они обычно изготовлены из высокотеплопроводных материалов, таких как алюминий, медь или сочетание обоих. Производственные процессы включают экструзию, литье под давлением, обработку и, в последнее время, аддитивное производство для сложных геометрий. Поверхностные обработки, такие как анодирование или покрытие, повышают коррозионную устойчивость и эффективность теплопередачи.

1.1 Общие моменты

Для обеспечения оптимальной производительности полупроводниковых устройств важно не превышать максимальную температуру соединения, указанную производителем.

Как правило, эта максимальная температура соединения может поддерживаться только без ее превышения, запуская соответствующее устройство на более низких выходах мощности.

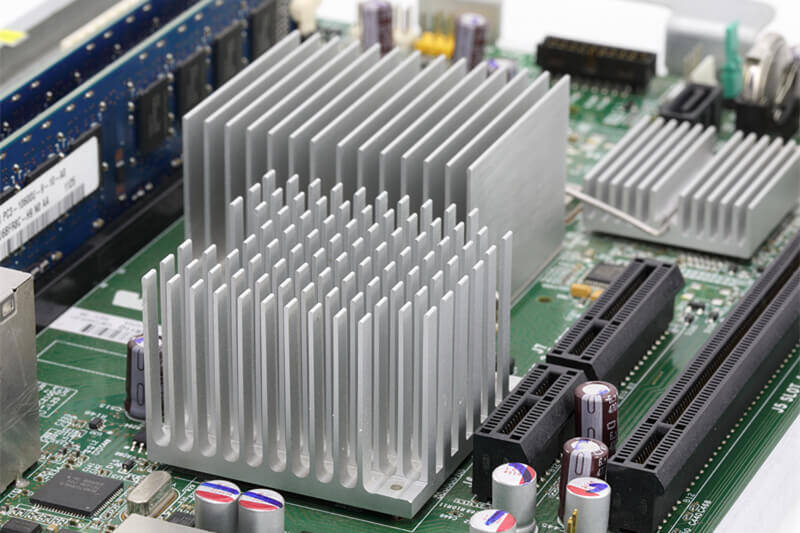

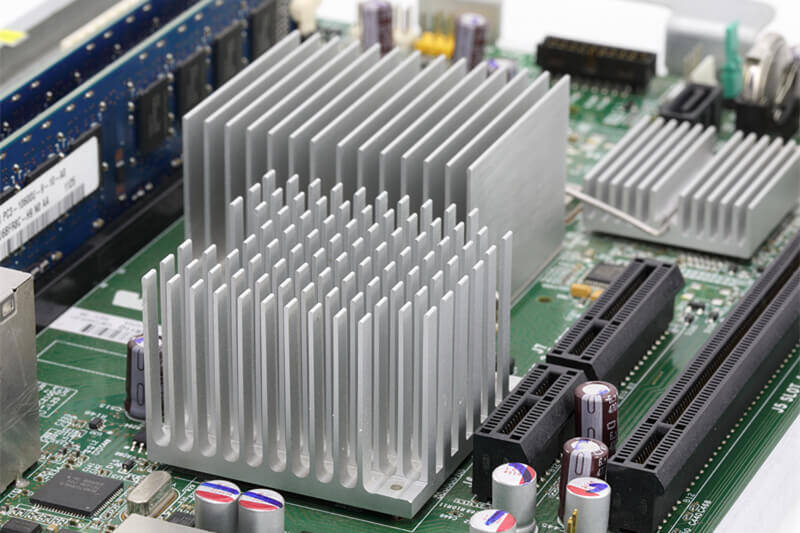

На выходах, приближающихся к максимальным номинальным, полупроводниковые устройства должны охлаждаться так называемыми теплоотводниками.

Тепловые характеристики этих радиаторов в первую очередь зависят от теплопроводности материала, из которого они изготовлены, размера поверхности и массы.

Кроме того, цвет поверхности, положение монтажа, температура, скорость окружающего воздуха и место монтажа все имеют различное влияние на конечную производительность теплоотвода от одного приложения к другому.

Нет согласованных международных стандартных методов испытания электронных систем охлаждения или определения теплового сопротивления.

1.2. Определение теплового сопротивления

Тепловое сопротивление является самым важным параметром при выборе холодильника, помимо механических соображений. Для определения теплового сопротивления применяется следующее уравнение:

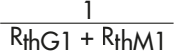

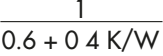

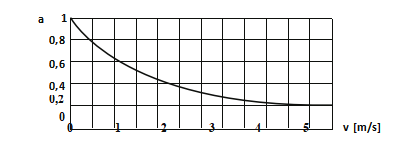

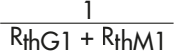

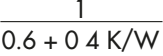

Уравнение 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − РтГМ

− РтГМ

В случае применения, когда максимальная температура соединения не превышена, температура должна быть проверена.

Когда температура корпуса была измерена, использование следующего уравнения позволит рассчитать максимальную температуру соединения:

Уравнение 2: θi = θG + P x RthG

Значение детерминантов:

θi = максимальная температура соединения в °C устройства, указанная производителем. В качестве «фактора безопасности» его следует снизить на 20-30 °C.

θu = температура окружающей среды в °C.

Повышение температуры, вызванное излучающимся теплом отопителя, должно быть увеличено на 10-30°C.

Δθ = разница между максимальной температурой соединения и температурой окружающей среды.

θG = измеренная температура корпуса устройства (уравнение 2).

P = максимальная номинальная мощность устройства в [W] Rth = тепловое сопротивление в [K/W]

RthG = внутреннее тепловое сопротивление полупроводникового устройства (как указано производителем)

RthM = тепловое сопротивление монтажной поверхности. Для случаев до 3 применяются следующие приблизительные значения:

1. сухой, без изолятора 0,05 - 0,20 К/Вт

2. с тепловым соединением/без изолятора 0,005 - 0,10 К/Вт

3. Пластинка оксида алюминия с термическим соединением 0,20 - 0,60 К/Вт

4. Мика пластинка (толщина 0,05 мм) с тепловым соединением 0,40 - 0,90 К / Вт

RthK = тепловое сопротивление отопителя, которое можно взять непосредственно из диаграмм

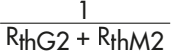

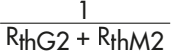

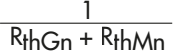

RthGM = сумма RthG и RthM. Для параллельных соединений нескольких транзисторов значение RthGM может быть определено следующим уравнением:

Уравнение 3:  =

=  +

+  + . .. +

+ . .. +

Результат можно заменить уравнением 1.

K = Кельвин, который является стандартной мерой температурных различий, измеряемой в °C, следовательно 1 °C = 1 K.

K/W = Кельвин на ватт, единица теплового сопротивления.

Примеры расчета:

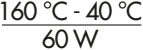

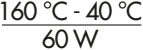

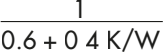

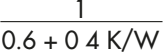

1. Транзистор мощности до 3 с номинальной мощностью 60 Вт имеет максимальную температуру соединения 180 °C и внутреннее сопротивление 0,6 К/Вт при окружающей среде 40 °C с пластинками оксида алюминия.

Какое тепловое сопротивление требуется для отопителя?

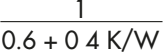

дано:

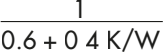

P = 60 Вт R thG = 0,6 К/Вт

θi = 180 °C - 20 °C = 160 °C (для предела безопасности) RthM = 0,4 K/W (среднее значение)

θu = 40 °C

найти: RthK с использованием уравнения 1 RthK = θi θu − (RthG + RthM) =  − (0,6 К/Вт + 0,4 К/Вт) = 1,0 К/Вт

− (0,6 К/Вт + 0,4 К/Вт) = 1,0 К/Вт

1.3 Те же условия, что и выше, за исключением трех устройств с равномерно распределенной номинальной мощностью.

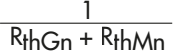

Использование уравнения 1 и уравнения 3  =

=  +

+  +

+  =

=  W/K RthGM гес. =

W/K RthGM гес. =  К/В = 0,33 К/В

К/В = 0,33 К/В

Заместитель в уравнении 1 дает: RthK =  _ 0,33 К/Вт = 1,67 К/Вт

_ 0,33 К/Вт = 1,67 К/Вт

При определении этих значений таблица на страницах А 13 - 17 может быть использована для выбора возможных профилей отопителей. Затем, изучая чертежи и кривые, можно сделать окончательный выбор.

3. Транзистор с номинальной мощностью 50 Вт и внутренним тепловым сопротивлением 0,5 К/Вт имеет температуру корпуса 40 °C. Каково реальное значение температуры соединения?

дано:

P = 50 W R thG = 0,5 K/W θG = 40 °C

найти: θiusing уравнение 2

θi = θG+ (P • RthG) θi = 40 °C + (50 Вт • 0,5 К/Вт) = 65 °C

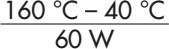

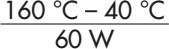

Тепловые сопротивления любых профилей с принудительной конвекцией

Тепловые сопротивления любых профилей с принудительной конвекцией

RthKf ≈ а • RthK

RthKf = тепловое сопротивление с принудительной конвекцией

RthK = тепловое сопротивление с естественной конвекцией

a = коэффициент пропорции

Производительность, срок службы и надежность электронных полупроводниковых устройств значительно определяются тепловой нагрузкой, которой подвергаются устройства. Превышение максимальной рабочей температуры приводит к сбоям. Превышение допустимой температуры соединения приводит к разрушению полупроводника. Что еще хуже, существует прогрессирующая тенденция в полупроводниковой промышленности к непрерывному увеличению интеграции и плотности мощности электронных устройств. Для решения тепловых проблем первый вопрос заключается в том, какой вид рассеивания тепла следует рассмотреть. Для этого доступны различные процессы: с помощью свободной конвекции (пассивной) с различными растворами теплоотвода, с помощью принудительной конвекции (активной с помощью вентиляторов, охлаждающих агрегатов) или с помощью жидких сред (жидкое охлаждение).

Однако электронные устройства и системы имеют множество различных граничных и установочных условий. Поэтому выбор оптимального теплового управления часто сложный. Несомненно, есть возможности найти правильную концепцию рассеивания тепла, используя тепловое сопротивление для расчетов или тестируя и проверяя прототипы непосредственно в приложении, но в настоящее время требуются и требуются механические настройки, указанные клиентом, больше, чем когда-либо. Небольшие механические последующие обработки, такие как дополнительные интегрированные резьбы или бурение, могут учитываться при расчете с резервами безопасности в температуре теплового сопротивления, но обширные модификации требуют повторного осмотра тепловых обстоятельств.

Учитываемые факторы в термическом моделировании

С помощью термического моделирования KINGKA можно точно определить необходимые характеристики концепции охлаждения. Основываясь на таких физических концепциях, как масса, энергия и импульс, программное обеспечение конкретно учитывает тепловые требования естественной или принудительной конвекции. В то же время система рассеивает тепло через жидкость. Кроме того, термическое моделирование рассчитывает физические эффекты, такие как тепловое излучение и турбулентность. Радиационные факторы различных поверхностей также играют свою роль.

С помощью термического моделирования KINGKA можно точно определить необходимые характеристики концепции охлаждения. Основываясь на таких физических концепциях, как масса, энергия и импульс, программное обеспечение конкретно учитывает тепловые требования естественной или принудительной конвекции. В то же время система рассеивает тепло через жидкость. Кроме того, термическое моделирование рассчитывает физические эффекты, такие как тепловое излучение и турбулентность. Радиационные факторы различных поверхностей также играют свою роль.

KINGKA будет рада подробно проконсультировать Вас по теме термического моделирования. Наши специалисты в вашем распоряжении для всех технических консультаций.

2.2 Роль в полупроводниковой промышленности

Теплоотводы играют жизненно важную роль в поддержании температуры соединения в пределах безопасных границ, предотвращении утечки тепла и обеспечении стабильной работы. Они имеют решающее значение для защиты процессоров, графических процессоров, мощных полупроводников (IGBT, MOSFET) и других теплочувствительных компонентов в интегральных схемах и электронных сборах.

2.3 Основные области применения

Высокопродуктивные вычисления (HPC): необходимы для охлаждения процессоров в суперкомпьютерах и центрах обработки данных.

Автомобильная электроника: обеспечивает надежность инверторов электромобилей, систем ADAS и информационно-развлекательных блоков.

· Телекоммуникации: поддерживает производительность базовых станций и маршрутизаторов при тяжелой нагрузке.

3. Вывод

Теплоотводы имеют основополагающее значение для способности полупроводниковой промышленности управлять неустанным ростом производства тепла. Их технологии проектирования и производства продолжают развиваться, отвечая требованиям новых приложений, одновременно проложив путь к более умным и устойчивым решениям для охлаждения. По мере того как отрасль продвигает границы производительности и интеграции, роль эффективного теплового управления будет только расти в важности.

Тепловые сопротивления любых профилей с принудительной конвекцией

Тепловые сопротивления любых профилей с принудительной конвекцией