Запасные части радиатора склеенных ребер изготавливаются с использованием таких процессов, как прессование, пайка и склеивание теплопроводным клеем. Они увеличивают площадь поверхности охлаждения, соединяя ребра с фундаментом, чтобы сформировать структуру, и имеют эффективный эффект охлаждения. В основном используется в светодиодном освещении, базовых станциях связи, новых энергетических транспортных средствах и других отраслях промышленности. Увеличивая площадь охлаждения и оптимизируя теплопроводность, связка компонентов радиатора крыльев обеспечивает стабильную работу оборудования с высокой нагрузкой, предотвращая снижение производительности или отказ от перегрева.

Основные производственные процессы

Процесс прессования: использование высоковольтного оборудования для прижима ребра к базе для обеспечения тесной координации и повышения эффективности охлаждения. Этот процесс подходит для применения со средними требованиями к охлаждению.

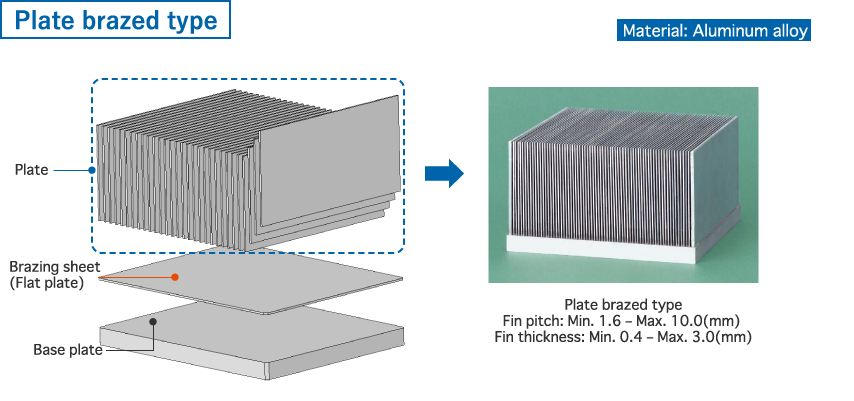

Процесс пайки: при высокой температуре ребро и основание спариваются вместе, чтобы обеспечить более высокую прочность и теплопроводность для мощных устройств.

Технология склеивания теплопроводного клея: использование теплопроводного клея для закрепления радиатора на базе, подходит для легкой нагрузки, оборудования с низким энергопотреблением, имеет определенную гибкость.

Модульный процесс: перфорация в базе, вставка плавников и фиксация для сценариев применения, требующих индивидуального дизайна и гибкой компоновки.

Наиболее часто используемые материалы

Алюминиевые сплавы (например, 6061, 6063): обычно используются в ребристых материалах с отличной теплопроводностью и обрабатываемостью.

Медь: более высокая теплопроводность, но более высокая стоимость, как правило, для высокопроизводительных приложений.

Сталь: для конструкций со специальными требованиями.

Теплопроводный материал: может улучшить теплоотводящие свойства, в сочетании с теплопроводной пастой или теплопроводным клеем, улучшить теплопроводность контактной поверхности.

Детали производства запчастей для склеенных радиаторов

Толщина: Как правило, от 0,2 мм до 1 мм, в зависимости от требований к применению.

Интервал: 2mm ~ 10 мм, чтобы обеспечить плавный поток воздуха. В зависимости от применения, расстояние между ребрами влияет на общую эффективность охлаждения.

Рост: Диапазон может варьироваться от 10 до 200 мм в зависимости от требований к отводу тепла и пространственных ограничений. Более высокие ребра могут обеспечить большую площадь охлаждения, но также могут влиять на плавный воздушный поток.

Метод сцепления:

Пайка или склеивание теплопроводным клеем: необходимо учитывать долговечность при высоких температурах.

Давление: ребро и основание должны быть тесно скоординированы, нет воздушного зазора.

Толщина фундамента: 1 мм ~ 5 мм. Чем толще фундамент, тем стабильнее структура, но увеличивает тепловое сопротивление.

Термическая обработка: детали склеенных радиаторов подвергаются термической обработке (например, T6) для повышения прочности и долговечности.

Обработка поверхности:

анодное окисление: распространенный метод обработки алюминиевых деталей, который повышает коррозионную и износостойкость при одновременном улучшении охлаждения.

Обработка покрытия: специальные покрытия могут использоваться для улучшения защитных свойств или теплопроводности.

Точность обработки:

Соединительная поверхность плавника и фундамента должна поддерживать высокую степень выравнивания и чистоты, чтобы уменьшить контактное тепловое сопротивление. Допуски обычно контролируются в пределах ± 0,05 мм.

Размеры и спецификации запчастей для склеивания радиаторов

Индивидуальные размеры: Kingka поддерживает настройку по чертежам и производство по требованию. Возможны различные варианты размера, такие как длина, ширина, толщина плавника, размер базовой пластины и т. Д. Для удовлетворения пространственных требований различных устройств.

Строгие стандарты контроля

Тест на теплоотдачу: проверка эффекта теплоотдачи с использованием аналоговой среды для обеспечения эффективного снижения рабочей температуры целевого оборудования.

Тест на прочность конструкции: убедитесь, что прочность соединения плавника с фундаментом соответствует требованиям.

Тест на долговечность: проверка стабильности в суровых условиях, таких как высокая температура и высокая влажность.

Связанный радиатор

Связанный радиатор - это высокоэффективный радиатор, в котором радиаторы склеиваются, паются или сжимаются вместе, чтобы быстро рассеивать тепло. Они чаще всего используются в электронных устройствах, таких как центральные процессорные блоки (CPU), графические процессорные блоки (GPU), силовые модули, модули IGBT и инверторы. Связанный радиатор сочетает в себе медные и алюминиевые ребра, обеспечивает отличную теплопроводность и обеспечивает стабильную работу в условиях высокой мощности.

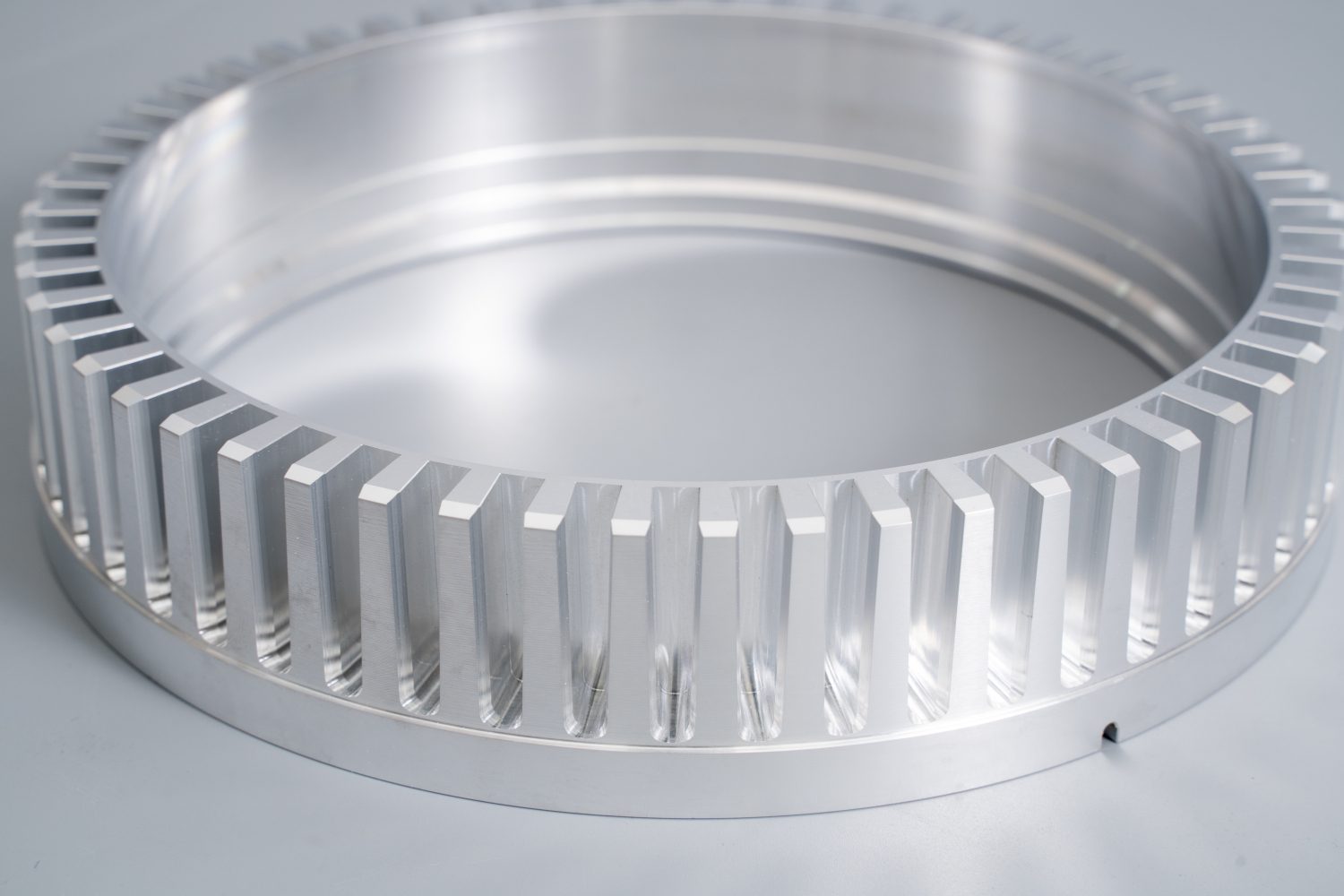

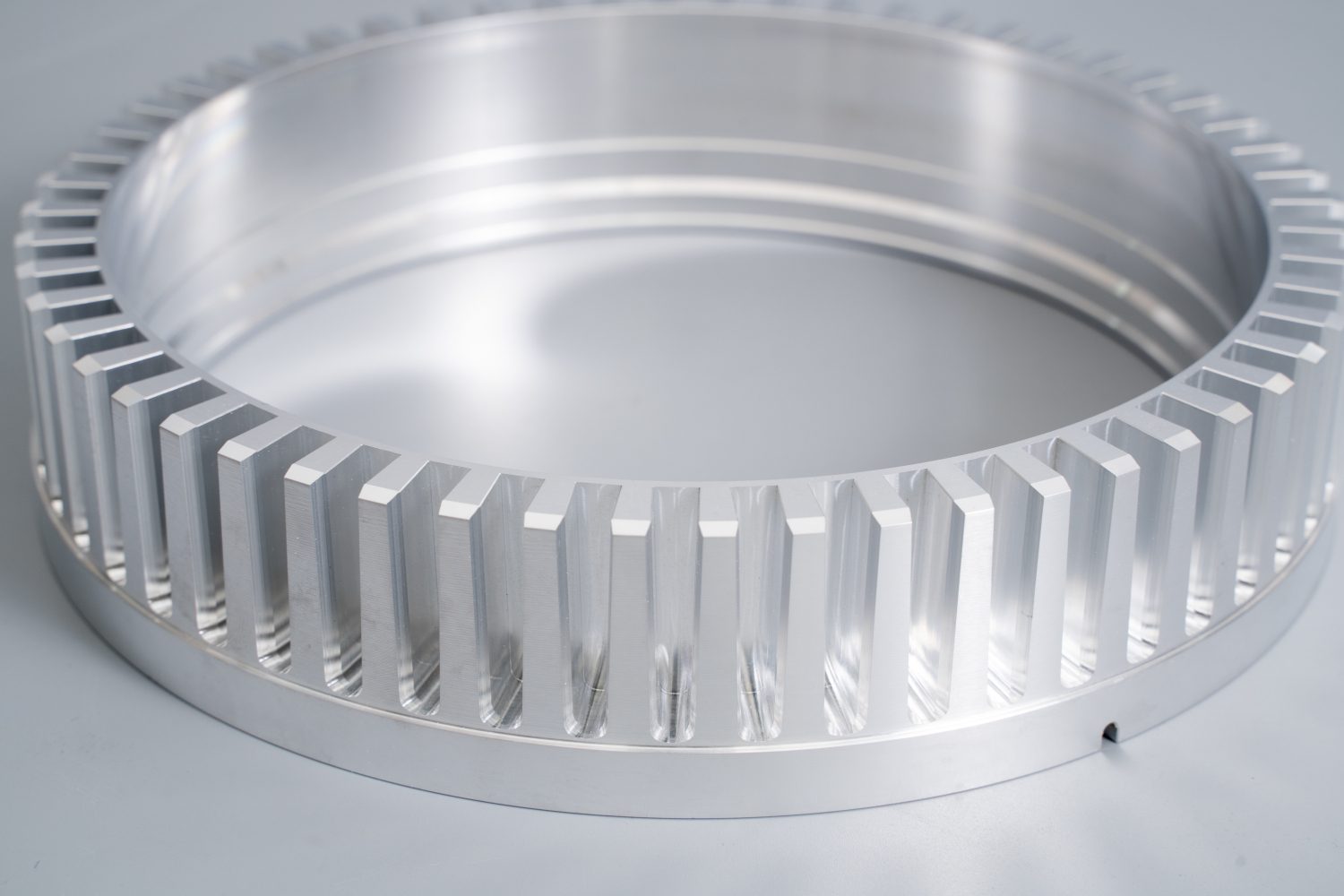

радиатор со склеенными ребрами

Связанные радиаторы могут эффективно излучать тепло, генерируемое во время работы. В мощных светодиодных приводах и промышленном освещении склеенные радиаторы могут поддерживать стабильность устройства, предотвращать перегрев и продлевать срок службы.

Часто задаваемые вопросы

Каковы основные преимущества склеенных радиаторов?

Его основные преимущества включают высокий коэффициент теплопроводности, гибкую конструкцию, легкий вес, превосходные характеристики охлаждения.

Каков сценарий применения склеенного радиатора?

Подходит для высокотемпературных электронных устройств, таких как CPU, GPU, силовые модули, модули IGBT, инверторы и светодиодное освещение.

Как обеспечить качество радиатора?

Радиаторы будут подвергаться строгому контролю качества в процессе производства для обеспечения соответствия международным стандартам.

Можно настроить?

Да, склеенные ребристые радиаторы можно настроить в соответствии с чертежами и потребностями клиента.

Каковы требования к техническому обслуживанию и уборке?

Регулярно проверяйте и очищайте поверхность радиатора, чтобы обеспечить эффективность охлаждения и избежать накопления пыли, влияющей на теплоотдачу.

Каков срок службы?

При правильном использовании и обслуживании клеящиеся ребристые радиаторы обычно имеют более длительный срок службы.

Как выбрать подходящий радиатор?

При выборе следует учитывать такие факторы, как мощность оборудования, рабочая среда, требования к охлаждению и характеристики материала.

Есть образцы?

Правильно. KingKa поддерживает бесплатные образцы, пожалуйста, свяжитесь с нами!

Кингка Тек Индастриал Лимитед

Мы специализируемся на точной обработке на станках с ЧПУ, и наша продукция широко используется в телекоммуникационной промышленности, аэрокосмической отрасли, автомобилестроении, промышленном управлении, силовой электронике, медицинских приборах, охранной электронике, светодиодном освещении и мультимедийных устройствах.

Адрес:

Новая деревня Da Long, город Xie Gang, город Dongguan, провинция Гуандун, Китай 523598

Электронная почта:

Телефон:

+86 1371244 4018